Tecnologia de pirólise de baixa temperatura de placa de circuito residual

Princípio do processo——

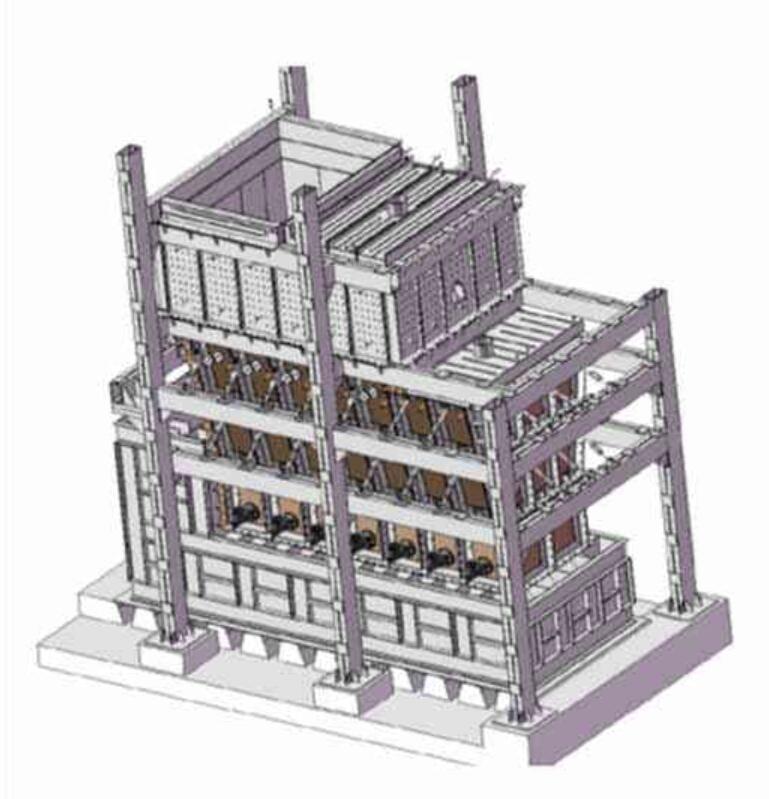

Os resíduos de placas de circuito impresso são compostos principalmente por componentes metálicos (cobre, ferro, alumínio, estanho, ouro, prata, etc.), componentes orgânicos (resina epóxi bromada, etc.) e fibras de vidro, nas quais os componentes orgânicos são degradados por pirólise. processo. O processo de pirólise é o processo de decomposição térmica de substâncias, e as substâncias orgânicas sofrerão reação de decomposição no processo de aquecimento. A reação de pirólise da resina epóxi bromada, o aglutinante na placa de circuito residual, em ambiente livre de oxigênio é a seguinte:

O processo de pirólise da placa de circuito residual é realizado a uma temperatura inferior a 700 ℃. O óleo de pirólise é descarregado do forno de pirólise na forma de gás e o gás de pirólise na forma de mistura. Parte do óleo de pirólise é recuperada através do condensador de ar (200 ℃ - 250 ℃), e o óleo de pirólise entra diretamente no tanque de armazenamento de óleo de pirólise; A mistura de óleo e gás de pirólise continua a separar ainda mais o óleo de pirólise por meio da captura elétrica de óleo e da captura de óleo por gravidade. A separação completa do óleo de pirólise pode ser realizada através dos processos de captura elétrica de óleo e captura de óleo por gravidade. O óleo de pirólise separado entra diretamente no tanque de armazenamento de óleo de pirólise, que pode ser utilizado como combustível para combustão em outros fornos ou como matéria-prima para extração de produtos químicos; Após o gás de pirólise purificado ser lavado com solução de Na2CO3, todo o gás HBr no gás de pirólise será absorvido para formar a solução de NaBr. Após o tratamento de cristalização, o NaBr pode ser obtido como produto para viagem. O condensado produzido no processo de cristalização retornará ao gás de lavagem para solução de Na2CO3; Após lavagem do gás, coleta elétrica de pó e pressurização, o gás de pirólise é utilizado como gás combustível para aquecer a combustão do sistema de pirólise, e o gás combustível excedente é utilizado para aquecimento de outros processos do proprietário.

Princípio do processo——

O processo é simples e confiável, sem desmontagem manual, o que reduz a dificuldade de posterior trituração e classificação; A concentração de dioxina nos gases residuais do processo de tratamento é muito inferior ao limite padrão, o que apresenta vantagens significativas em matéria de protecção ambiental; A escala de tratamento é grande, o custo é baixo e a estabilidade do processo é boa.

Tecnologia de reciclagem abrangente de alto valor de resíduos de refratários de magnésio e cromo

Introdução técnica——

O refratário de cromo-magnésia é uma parte importante do revestimento de fornos e desempenha um papel insubstituível na indústria de metalurgia não ferrosa. No entanto, o tratamento de resíduos de refratários de magnésio e cromo tornou-se um problema difícil para grandes e pequenas empresas nos últimos anos. Os métodos de tratamento tradicionais não conseguem recuperar com eficácia metais finos e valiosos, o mecanismo de erosão não é claro e o índice de desempenho dos tijolos refratários reciclados é baixo, resultando na baixa taxa de utilização abrangente deste tipo de tijolos refratários. análise de mecanismo e microestrutura de tijolo refratário de magnésio e cromo - Interface Química para recuperação eficiente de elementos metálicos finos - regeneração, preparação e regulação de desempenho de tijolo refratário de magnésio e cromo ", a empresa desenvolveu independentemente tecnologias-chave, como processo de flotação por gravidade, recuperação seletiva de metais valiosos como ouro, prata, chumbo, bismuto e cobre, processo de redução de cloração e volatilização, remoção de impurezas, moldagem por prensa, processo de calcinação de alta temperatura e regeneração, realiza o duplo propósito de recuperação de metal valioso e regeneração de tijolos refratários.

Âmbito de aplicação——

Os refratários residuais de magnésio e cromo usados em fornos de fundição não ferrosos incluem principalmente chumbo, prata, cobre, antimônio, bismuto e outros refratários residuais de magnésio e cromo usados em fornos de fundição.

Vantagens técnicas——

——O concentrado de flotação pesada tem alto grau de metal

Após a separação, o teor de prata no concentrado pode atingir mais de 10%, e o teor de outros metais valiosos (Cu, Pb, Bi, Sb, etc.) pode atingir mais de 35%;

——Alta taxa de recuperação abrangente de metais valiosos

As recuperações de prata, chumbo, bismuto e outros metais valiosos podem atingir mais de 95%;

——Proteção ambiental, poluição zero e sem desperdício de recursos

As águas residuais no processo de reflotação podem ser recicladas, o que pode não só economizar no custo da água, mas também não ter impacto no meio ambiente;

O gás residual produzido pelo processo de volatilização por cloração redutora pode ser utilizado como matéria-prima de fundição por meio da coleta de precipitação. Após o tratamento, o gás residual pode atender ao padrão de emissão de gases;

O concentrado pode ser usado como matéria-prima de fundição para recuperar metal, e os rejeitos podem ser usados como matéria-prima para materiais refratários reciclados, de modo a realizar a utilização abrangente de alto valor de materiais refratários.

patente--

Um método para tratar rejeitos de flotação de resíduos de refratários de magnésio e cromo (CN 107573084 a)

Um método para tratar resíduos de refratários de magnésio e cromo (CN 107716088 a)

Um método para separar metais valiosos de rejeitos de flotação de resíduos de refratários de magnésio e cromo (CN 107419102 a)

Um método para recuperar cobre metálico de resíduos de fundição de cobre refratários por flotação (CN 106179769 a)

Um método para recuperar metais valiosos de resíduos de materiais refratários por separação por gravidade, aglomeração de querosene, flotação, processo combinado (CN 106269170 a)

Tecnologia de tratamento limpo de arsênico contendo gases de combustão

Introdução técnica——

O alto teor de arsênico nas matérias-primas é uma tendência importante na indústria de fundição de não ferrosos. Os materiais que contêm arsénico volatilizar-se-ão no gás de combustão da fundição durante a fundição e torrefacção, causando muitas desvantagens à subsequente produção de ácido, fundição de metal e outros processos. Esta tecnologia adota o processo de coleta de arsênico de gás de combustão de "filtro de membrana de alta temperatura torre de têmpera" para obter trióxido de arsênico de alto grau (a pureza pode chegar a mais de 99%), de modo a realizar a coleta seletiva de arsênico e evitar a produção de uma grande quantidade de fuligem com alto teor de arsênico. O trióxido de arsênio obtido no processo de coleta de arsênio pode ser preparado pelo processo de redução a vácuo para obter arsênio metálico.

Descrição do processo——

Após o resfriamento e a pré-despoeiramento do ciclone do arsênico de fundição contendo gás de combustão, o gás de combustão entra no filtro de membrana de alta temperatura a uma temperatura de 360 ~ 400 ℃. O filtro de membrana de alta temperatura intercepta a poeira no gás, enquanto o As2O3 passa pelo filtro em estado gasoso para realizar a separação do As2O3 e do sólido. O gás filtrado é resfriado rapidamente e o As2O3 no gás forma sólido devido à diminuição da temperatura. Em seguida, o As2O3 de alto grau é coletado pela combinação de torre de resfriamento e remoção de poeira do saco, e o gás após purificação e remoção de arsênico entra no processo a jusante. Produtos As2O3 de alta qualidade e carvão são proporcionados em uma certa proporção e depois entram no forno de redução de carbono a vácuo. De acordo com isto, o óxido de arsénio volatiliza-se em gás na secção de pré-aquecimento através da área de pré-aquecimento e redução. Sob a tração da pressão negativa, ele queima o carvão em alta temperatura na parte inferior do forno de redução e reage As2O3 com carbono a 700 ~ 800 ℃ para obter arsênico metálico.

Vantagens técnicas——

——Utilização de recursos de arsênico

O processo de filtração por membrana de alta temperatura pode atender totalmente aos requisitos de recuperação de poeira e purificação de trióxido de arsênico em gases de combustão. O processo de coleta de arsênico por resfriamento pode realizar a coleta eficiente de trióxido de arsênico e atingir o objetivo de coleta seletiva de arsênico.

——Menos descarga de três resíduos

O tratamento desse gás de combustão com alto teor de arsênico pelo processo tradicional de coleta de poeira produzirá uma grande quantidade de fuligem com alto teor de arsênico que não é fácil de tratar. Ao mesmo tempo, a taxa de coleta de arsênico é baixa, o que não só afetará o processo subsequente de produção de ácido, mas também produzirá uma grande quantidade de ácido residual contendo arsênico, causando grande pressão no tratamento do abastecimento de água.

——Alta qualidade do produto

A pureza do trióxido de arsênico coletado por esta tecnologia pode chegar a mais de 99%.

Ampliar a fonte de matérias-primas

A fim de reduzir a carga de arsênico da fumaça e poeira com alto teor de arsênico e do tratamento de esgoto, o teor de as na fornalha deve ser ≤ 0,5%. A aplicação desta tecnologia pode melhorar significativamente o teor de arsênico na matéria-prima.

Comparação de processos de preparação de arsênico metálico

Artesanato tradicional

Desvantagens:

A descarga desorganizada de óxido de arsênico no processo produtivo é grave e a segurança da operação não é garantida;

Grau de redução insuficiente e baixo rendimento do produto;

A qualidade do produto não é garantida e o rendimento é baixo.

Processo de redução de vácuo

característica:

Condições totalmente fechadas e eliminação de risco de operação;

Alta eficiência de redução;

O produto possui alta pureza e qualidade garantida.

Extração direta de cobre catódico de chumbo fosco

Introdução técnica——

O fosco de chumbo contém cerca de 20% de chumbo. Se for vendido como matéria-prima de cobre, metais valiosos como chumbo e prata não serão precificados, mas o preço do cobre será deduzido, resultando em grandes perdas económicas. Ao mesmo tempo, a fácil dispersão do chumbo no sistema de fundição de cobre é desfavorável à recuperação do chumbo.

A tecnologia de cobre catódico de extração direta fosca "" desenvolvida por nossa empresa adota o processo úmido limpo e ecológico " de lixiviação de pressão de oxigênio ciclone" para tratar chumbo fosco, que pode realizar cobre Através da separação direcional de chumbo e extração seletiva de cobre, cobre catódico qualificado produtos são obtidos. O resíduo de lixiviação contendo chumbo e prata é devolvido ao processo de fundição de chumbo, e os metais valiosos são recuperados total e eficazmente, resultando em benefícios económicos consideráveis.

patente--

Um processo para recuperação abrangente de cobre e enxofre de chumbo fosco com alto teor de arsênio (CN 107574305 a)

Um processo de separação de cobre e arsênico de chumbo fosco com alto teor de arsênio (CN 107557592 a)

Um método para recuperação abrangente de cobre branco fosco (CN 107385209 a)

Um método para recuperar cobre e arsênico de cobre gelado branco (CN 107338454 a)

Vantagens técnicas——

——Separação direcional completa de cobre

No processo de lixiviação sob pressão de oxigênio, a taxa de lixiviação do cobre é superior a 95% e a taxa de escória de chumbo, ouro e prata é superior a 99%.

——Adequado para branco fosco com alto teor de arsênico

A tecnologia de lixiviação de arsênico é adotada e a taxa de escória de arsênico é superior a 80%.

—— A eletroextração de ciclone tem forte adaptabilidade e alta eficiência

O cobre catódico padrão com boa qualidade de produto é obtido em uma concentração mais baixa de solução de sulfato de cobre, e a diferença de concentração entre a entrada e a saída do eletrólito é grande, a quantidade de extração de metal por unidade de eletrólito é grande e a eficiência da corrente é maior do que 90%.

—— Faça pleno uso do calor de reação

O processo de lixiviação aproveita ao máximo a grande quantidade de calor liberada pelo processo de reação de oxidação de sulfeto. No processo, apenas uma pequena quantidade de calor externo precisa ser adicionada, o que reduz o custo de consumo de vapor.

—— Todo o processo é limpo e ecologicamente correto

A tecnologia adota todo o processo úmido, sem a geração de efluentes e gases residuais descartados. O chumbo e a escória de prata produzidos são devolvidos ao sistema de fundição de chumbo para redução e reciclagem.

Tecnologia de fundição por sopro lateral enriquecida com oxigênio de chumbo regenerado

Introdução técnica——

A tecnologia de fundição por sopro lateral enriquecida com oxigênio e chumbo reciclado é uma das principais tecnologias de nossa empresa. Esta tecnologia realiza a redução em uma etapa da pasta de chumbo por meio de um único forno de sopro lateral enriquecido com oxigênio para obter chumbo bruto e chumbo contendo & isso; 1,5% da escória e purifica e enriquece o dióxido de enxofre através da tecnologia de absorção circulante de líquido iônico para atender aos requisitos de produção de ácido refinado. Essa tecnologia tem como vantagens menor investimento, grande escala de tratamento, baixo custo operacional, operação simples, segurança e confiabilidade. Atualmente, é uma tecnologia avançada de fundição de chumbo reciclado doméstico. A empresa possui a área de design e P& Capacidade D de um conjunto completo de sopro lateral enriquecido com oxigênio e chumbo regenerado e sua tecnologia e equipamentos de produção de ácido de gás de combustão de suporte, e pode fornecer serviços técnicos de alta qualidade.

Vantagens técnicas——

Baixo consumo de energia, sem coque e calor residual reciclável;

O tipo de forno é fechado e a descarga desorganizada é pequena;

O gás de combustão pode ser usado para produzir ácido, não há rejeitos de dessulfuração e o custo de dessulfuração é baixo;

Alto nível de automação e baixa intensidade de mão de obra.

Comparação de tipos de forno de fundição de forno de sopro lateral enriquecido com oxigênio com pasta de chumbo